Tipos de impresión 3D – Guía de Manufactura Aditiva 2020

Si estás comenzando en el mundo de la impresión 3D, te damos la bienvenida, esto seguramente hará estallar tu imaginación. Lo primero que debes tener en cuenta es que la “impresión 3D” es un concepto que engloba un grupo de métodos en torno a la impresión tridimensional o también conocida manufactura aditiva. Cada método trae consigo retos y ventajas frente a otros… en este blog vamos a explorar todas, cuales son sus ventajas, desventajas y aplicaciones…

La norma ISO quien se encarga de estandarizar y clasificar toda terminología identificó siete procesos diferentes que engloban la manufactura aditiva; estos 7 procesos dan lugar a 10 tecnologías de impresión 3D que se usan hoy día.

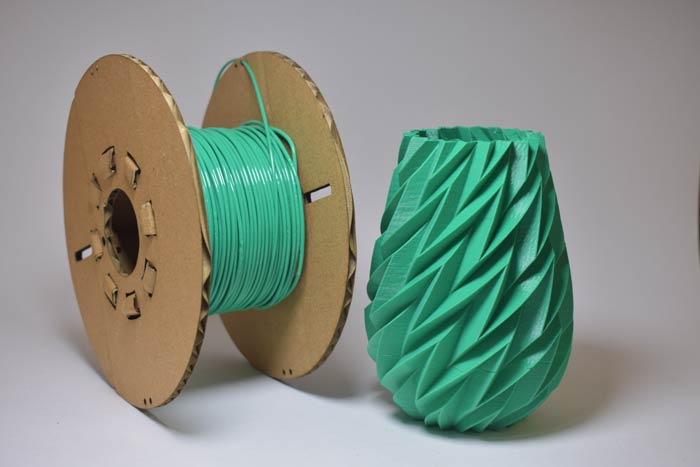

Extrusión de material

Esta es la primera de las categorías ya que es la más común y asequible de todas. Funciona empujando un filamento termoplástico a través de una boquilla caliente, la cual derrite y endurece el plástico. Esta boquilla sigue el recorrido de acuerdo al diseño y tras su trayectoria va dejando un rastro de plástico; así, capa por capa, va construyendo el modelo sólido.

Este tipo de impresión 3D es comúnmente llamado modelado por deposición fundida (FDM) o también conocido como fabricación con filamento fundido (FFF). Se usa con materiales de carácter termoplástico como el PLA, ABS, PETG e incluso TPU. Sus usos son principalmente prototipado o piezas funcionales que no requieren de muchos esfuerzos; también se ven piezas de colección o repuestos de una pieza plástica que se dañó.

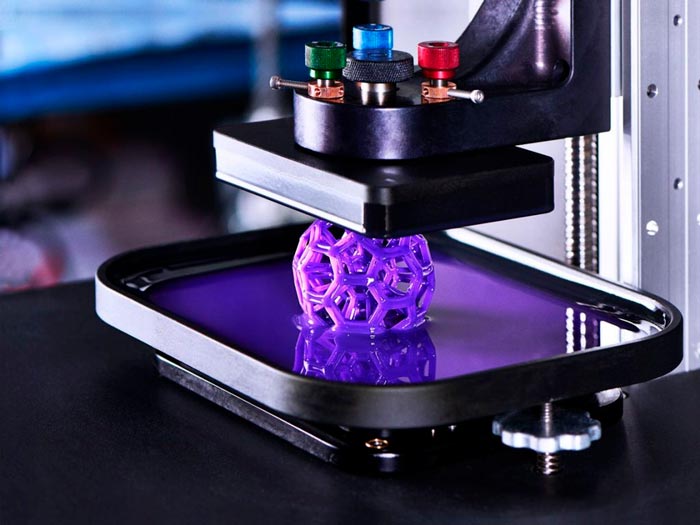

Polimerización VAT

Básicamente es un proceso donde se cura una resina fotosensible con una fuente de luz; de este proceso de manufactura aditiva, se derivan 3 tipos de tecnología directamente relacionadas al proceso:

Estereolitografía – SLA

Esta tecnología ostenta la distinción historia de haber sido la primera tecnología de impresión 3D en el mundo, inventada y patentada por Chuck Hull en 1986. Esta tecnología utiliza un láser de punto, el cual es dirigido con unos espejos llamados galvos para curar selectivamente las secciones deseadas dentro del tanque de resina fotopolimera; una vez finalizada la capa, se desplaza so suficiente para que la resina ocupe el espacio y comience con la siguiente capa, esto se repite hasta completar el proceso. Esta tecnología se usa principalmente para piezas pequeñas con alto nivel de detalle, como en la joyería.

Procesamiento Digital de Luz – DLP

A simple vista, la impresión DLP puede parecer igual a la SLA; sin embargo, su mayor diferencia radica en que esta utiliza un proyector de luz digital (una pantalla) que proyecta una sola imagen sobre cada capa; dado que, la pantalla está compuesta por píxeles o diodos emisores de luz (LED) o una fuente de luz ultravioleta, la impresión da como resultado por cada capa, pequeños bloques llamados voxels que juntos conforman la capa. La impresión DLP puede lograr tiempos de impresión más rápido que la SLA debido a que cada capa se expone una vez en lugar de ir trazando el área con un láser de punto.

Estereolitografía Enmascarada – MSLA

Esta tecnología utiliza una matriz de LED que emite luz ultravioleta a través de una pantalla LCD la cual muestra una lámina de una capa, como una máscara, de ahí el nombre. Así como la tecnología DLP, la fotomáscara se visualiza digitalmente y está compuesta por pixel y el tamaño de estos en la fotomáscara definen la granularidad de la impresión. En determinadas ocasiones esta tecnología puede lograr tiempos de impresión más rápidos que su primo hermano, la DLP.

Fusión en lecho de polvo (con Polímeros)

También conocido como Sinterizado Selectivo por Láser (SLS) por sus siglas en inglés. Consiste en un procesos de fusión de partículas de polvo polimérico inducido por una fuente de energía térmica selectivamente; generalmente estas impresoras cuentan con un mecanismo que deposita una delgada capa de polvo (0,1 mm por capa generalmente) justo encima de la que ya terminó, de manera que, el objeto queda enterrado y apoyado sobre el lecho de polvo.

Inyección de Material

Básicamente consiste en que las gotas de un material fotopolímero se depositan y son curadas selectivamente con una fuente de luz sobre una placa de construcción; generalmente se usan dos materiales en la impresión, uno para la pieza y otro para soportes el cual es un material soluble. De este proceso se derivan otros dos métodos:

Material Jetting – MJ

Esta técnica funciona muy similar a una impresora de papel tradicional, ya que, cuenta con un cabezal que se mueve de forma lineal; el cual inyecta miles de gotas diminutas selectivamente de una tinta fotopolimera, dejando tras su paso delgadas capas de este material, el cual es solidificado con una fuente de luz UV. Una de las grandes ventajas de este método de impresión, es que permite crear objetos con múltiples materiales y con toda la gama de colores; además, por su método lineal de impresión, puede alcanzar tiempos de impresión mucho más rápidos.

Drop On Demand – DOD “Gota a demanda”

Esta tecnología se basa en unos chorros de tinta para construir volúmenes y al igual que la FDM esta tecnología sigue una trayectoria para construir el volumen; generalmente se imprime con dos materiales, uno que es como una cera que se usa de construcción para las piezas y otro material soluble que se usa para los soportes; además, estas impresoras cuentan con una fresa que pule la superficie después de crear cada capa y así comenzar con la siguiente capa. Este tipo de impresoras se utiliza generalmente para hacer moldes de cera perdida y otras aplicaciones de fabricación de moldes

Binder Jetting – BJ

La inyección de aglutinante es básicamente un cabezal de impresión deposita selectivamente pequeñas gotas (80 micrones) de aglutinante sobre una superficie de polvo las cuales unen las partículas de polvo para generar cada capa; una vez finalizada la capa, se extiende otra capa de polvo y se repite el proceso hasta formar el volumen deseado. Posteriormente, el objeto se deja en el polvo para que gane dureza; a continuación, se retira del lecho de polvo y se limpia el excedente.

Esta tecnología permite usar polvo de arena o polvo metálico; la impresión con arena constituyen un tipo de impresión de bajo coste utilizando piedra arenisca o yeso; además, permite crear modelos a todo color con un cabezal adicional, el cual inyecta el color posterior a la inyección de aglutinante. Para mejorar las propiedades mecánicas de las piezas se expone a un material infiltrante, en algunos casos puede mejorar la intensidad de los colores. La inyección de aglutinante en arena, también es muy útil para la creación de moldes y núcleos de fundición en arena.

La producción de objetos metálicos usa como aglutinante polímeros; y permite crear geometrías complejas con mejores resultados que otras técnicas; sin embargo, solo pueden producirse piezas funcionales mediante procesos secundarios como la infiltración o el sinterizado; a pesar de esto, la pieza metálica seguiría presentando propiedades mecánicas deficiente.

El proceso de infiltrado requiere que la pieza sea ingresada a un horno, el cual degrada el aglutinante, dejando una pieza de densidad 60% y porosidades por todas partes; posteriormente, se infiltra bronce por capilaridad en estas porosidades, dando como resultado piezas con densidades aproximadas de 90%; a pesar de esto, las piezas seguirán mostrando propiedades mecánicas deficientes. El proceso de sinterizado, se quiere que la pieza sea sometida a un horno de alta intensidad, haciendo que la pieza alcance una densidad alrededor de 97%; sin embargo, la contracción no uniforme puede generar problemas posteriores.

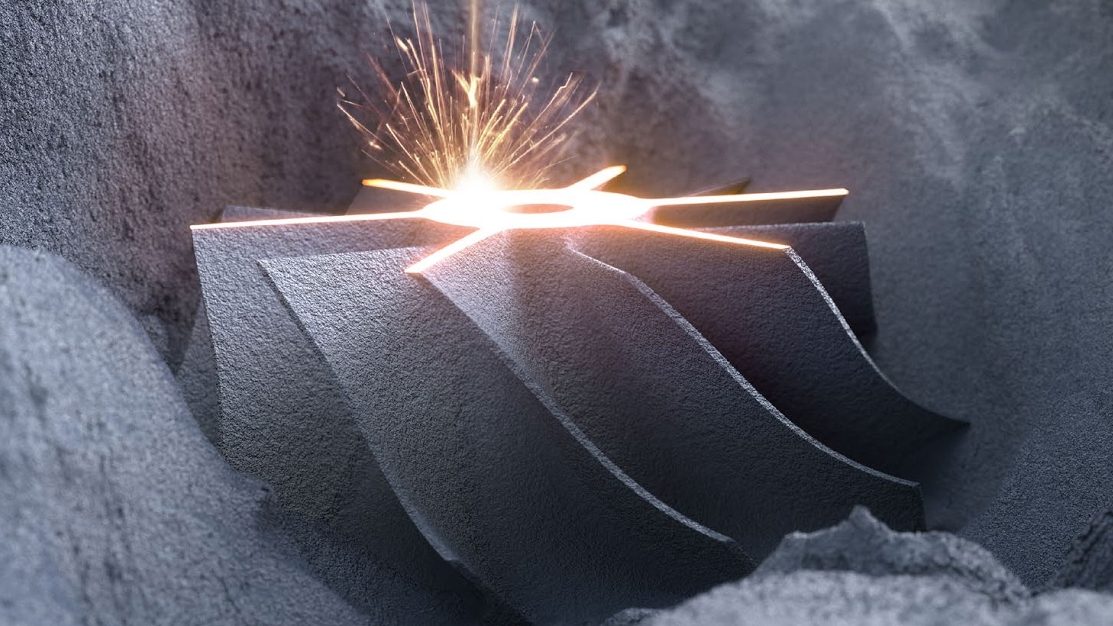

Fusión en Lecho de Polvo Metálico

Esta tecnología crea objetos tridimensionales utilizando una fuente térmica de alta potencia para inducir la fusión entre las partículas del lecho de polvo metálico; la mayoría de tecnologías que se basan en lecho de polvo, emplean mecanismos que adicionan capas de polvo una vez se finaliza la fusión en la capa anterior, de manera que, los objetos van quedando sumergidos en el lecho de polvo. Esta tecnología presenta dos variaciones en cuanto al método y su principal diferencia provienen de su fuente de energía, bien sea láseres o haces de electrones:

Sinterizado Láser Directo sobre Metal – DMLS o SLM

Esta tecnología utiliza un láser que calienta las partículas de polvo a tal punto que puedan fusionarse a nivel molecular. Aunque el el polvo sirve como soporte estructural, esta tecnología requiere generar soportes para minimizar cualquier distorsión ya que este método de impresión corre el riesgo de deformarse debido a las tensiones residuales producidas por las altas temperaturas durante la impresión; además, las piezas suelen ser sometidas a tratamientos térmicos para aliviar cualquier tensión después de la impresión.

Fusión por Haz de Electrones – EBM (Electron Beam Melting)

Esta tecnología utiliza el haz de electrones para inducir a la fusión de partículas localizadas, construyéndose capa sobre capa de polvo. Este método, ofrece mayor velocidad en construcción debido a su alta densidad de energía; sin embargo, se sacrifican los acabados superficiales dado su mayor grosor de capa y el tamaño de los detalles. Es importante tener en cuenta que las piezas de este método se fabrican al vacío y que el proceso solo aplica para materiales conductores.

Si te gustó o si tienes algún aporte no olvides dejarlo en los comentarios y compártelo a algún amigo que le interese 🙂

Es un Rojo bastante intenso, es difícil encontrar un rojo profundo en otras marcas

Excelente propuesta ya que de nuestros trabajos de las mpresion queda mucho sobrante y no sabemos que hacer como n…